“这是H.E.R.O(英雄)的时代,H.E.R.O(英雄)=高效资源优化者。”萨克米机械有限

公司的这句广告语自推出H.E.R.O(英雄)项目以来始终没变。这一项目致力于优化利用

资源、降低能耗,同时保护环境、持续提高质量标准。

如今,萨克米早已成为陶瓷行业高效资源优化者的代名词,尤其是在压机与窑炉领

域。目前在陶瓷行业,提起节能,人们多会把目光集中到压机和窑炉这块,但是萨克米

通过试验证明,球磨机同样可以为陶瓷企业带来巨大的节能效益。

立足本土节能更高效

“这些球磨机是第一次进入中国,而在欧洲和东南亚已经普遍用了十几年,它的最

大好处就是节能。”萨克米机械企业(香港)有限公司(以下简称“萨克米”)销售总经理

李强辉在谈到新型MMC系列单元结构球磨机时告诉记者。那么究竟这些球磨机可以发

挥多大的节能效益,他通过连续式球磨机在佛山市豪邦陶瓷工厂的试验参数给出了答

案。

记者了解到,萨克米为企业设计的这套加工系统包括了8台普通的间歇式球磨机,

加上一台MMC180连续式球磨机。如果在意大利,并不需要这些普通的球磨机。但这是

在中国,粘土是露天的,而且企业挖出来就使用,这样的结果,一是会出现杂质,二是

逢上雨天,湿的粘土会堵死配料系统。而萨克米连续式球磨机对原料有特殊要求,一是

不能有杂质,二是石粉尺寸要控制在7毫米以下,但中国购买的石粉颗粒的尺寸大多在

十几到二十几毫米之间。所以需要前面的8台普通球磨机对原料进行初加工。

据了解,在豪邦陶瓷的工厂,8台40吨球磨机加上一台MMC180球磨机,一天可以

出1400吨泥浆,实际功率为1220KW,如果不用MMC180球磨机,要产出同样多的泥

浆,至少需要27台40吨球磨机,实际功率达到了2430KW,这样下来,可以节省接近一

半的功率。节省功率的直接表现就是节电,平均计算下来,萨克米的球磨机出一顿粉用

23度电左右,而要达到同样的产能,用普通球磨机,一顿粉就需要46度电左右。

在这个参数下,李强辉为企业算了一笔账,每天节省27290度电,如果电价按7毛

钱一度算,每天就可以为企业节省19103元的用电成本。虽然初期的投入成本会大一

些,因为萨克米这套球磨系统同样要使用8台40吨球磨机,剩下的成本比较就在于一台

MMC180球磨机和19台40吨球磨机之间,一台MMC180成本在2400万元左右,19台40

吨球磨机的成本在1007万左右,加上200万的基础用地费用,第一次的成本投入,中间

的差价在1200万左右,但是如果算上前面的节电效益,在625天左右就可以收回这笔差

价。李强辉还指出,工业用电会有继续上涨的可能,同时这套设备是全自动的,不但可

以节省用电成本,也可以节省人力成本。

科学设计 磨料更均匀

萨克米的球磨机为何会拥有如此巨大的节能效果?李强辉指出,这是因为改进了设

计,国产球磨机磨料速度慢,工作效率低的原因正是在于忽略了磨料需要大的面积相互

接触才可以完成这一因素。所以颗粒较大的料需要用大的球去磨,大料放在小的球磨机

里是磨不到的。考虑到这一因素,萨克米在后面的连续式球磨机里配有3节不同的球,

加上前面磨粗料的普通球磨机里的球,一共拥有4节不同的球对原料进行研磨。

记者还了解到,连续式球磨机最大的优势在于它可以把料磨到一定的粗细程度,就

可以出料,这样磨出的料细度是一致的,而间歇式球磨机却做不到,国内的一些砖,尤

其是抛釉砖的平整度不好,也是因为所磨的料粗细不均引起的。李强辉还告诉记者,意

大利、西班牙生产的瓷砖不会发光,而中国生产的瓷砖看上去却有发光的感觉,这是因

为中国的瓷砖里面有一些磨的很细的金属料。

这套设备为什么一直没有引进中国?李强辉道出了其中的原因。“这套设备来到中

国才推出,而且并不是我们最初的设计,中间发现了很多问题,比如原料达不到要求,

所以才采用了上面提到的普通球磨机加连续球磨机这种设计模式。我们曾为国内一家企

业准备了一套非常有潜力的意大利自动化装备,但由于用料标准、水分、颗粒,尤其是

粘土物标准不一致,导致了设备的空置。如果中国的原料可以标准化,直接使用我们的

连续式球磨设备,节能效果会更加明显。”

功率铁氧体材料向宽温化发展

近三十年来,随着电子工业的发展,一种功能陶瓷材料也得到迅猛发展。它的技术

性能不断提高,产量以年增长率为15%以上的速度增加。现在国内年产量已在8万吨以

上,它就是功率铁氧体材料。功率铁氧体是一种重要的软磁材料,晶体结构属尖晶石结

构,导电类型属半导体,有较高的电阻率,可以在高频下使用,是电子电路的重要基础

元件。

1、功率铁氧体材料的主要应用领域

功率铁氧体材料主要用作大功率大电流工作条件下的电子变压器、滤波器、电感器

的磁芯。现代生活已进入电气化、信息化时代。电视机、计算器、手机等家用电器相当

普及,办公自动化设备也随处可见。但绝大数文章出处是华夏陶瓷网电器都不能直接在

220V交流电下工作,而是要在开关电源、DC-DC变换器提供的各种直流电压下工作。

可以说没有这些电源转换器,计算机、视听设备、移动通讯就进入不了千家万户,就没

有信息化时代,就没有今天丰富多彩的电子世界。而功率铁氧体磁芯制成的功率变压

器、滤波器是开关电源、AC-DC变换器、DC-DC变换器的核心部件。功率铁氧体材料

的技术性能直接影响到这些电器产品的性能。

功率铁氧体材料另一个重要应用领域就是电子镇流器。照明在日常生活中是不可缺

少的。我国年照明用电量为2000亿千瓦时,约占总发电量的10-13%,目前照明用电量

还以年15%的速度增长。我国经济已在持续快速发展,能源相当紧缺。近几年电力不足

已经制约到经济的发展。党和政府积极推进“绿色照明工程”,要求用气体放电灯取代

白炽灯,在气体放电灯中用电子镇流器取代普通电感镇流器。研究表明,荧光灯的发光

率是白炽灯的十几倍,电子镇流器越来越受到重视。在电子镇流器中有两个主要部件—

—开关晶体管的驱动变压器和镇流电感。这两个部件的磁芯都是功率铁氧体材料。我国

节能灯的年需求量约5亿只左右,全世界80%以上的紧凑型荧光灯都由我国生产。因此

电子镇流器正在成为功率铁氧体材料的一个重要应用领域。

2、功率铁氧体材料的主要技术性能

对功率铁氧体材料技术性能的要求可以概括为“三高一低”,即高饱和磁感应强

度、高工作频率、高居里温度、低功率损耗。功率铁氧体材料主要是做功率变压器和功

率电感器的磁芯。功率变压器传输的能力正比材料磁感应强度的平方以及工作频率的平

方。传输相同功率,材料的饱和磁感应强度高,使用工作频率高就可以有效地减少磁芯

体积,有利于电子产品的小型化、轻型化。同样高饱和磁感应强度和高工作频率也可以

有效地减少功率电感磁芯的体积。功率变压器和功率电感器都属于功率器,通常是在大

电流大磁场下工作,导线和磁芯的能量损耗都在转化为热,使器件的工作环境温度比较

高。如:在开关电源中磁芯的工作环境温度可达60℃—70℃,甚至可以高达100℃;在

电子镇流器中磁芯的工作环境温度可达80℃-100℃,甚至更高。在这种温度环境下工作

的磁芯须有高的居里温度,通常居里温度应高于200℃,否则工作时会性能不稳定,甚

至失掉磁性,使电路无法正常工作。为了提高功率传输效率和降低能耗,要求功率铁氧

体材料有尽可能低功率损耗是显而易见的。通常除了要求材料有低功率损耗,还要求功

率损耗在一定温度范围内具有负温度系数,这主要是为了防止磁芯发热引起的恶性循

环。综上所述,根据功率铁氧体材料所担负的功能,要求有“三高一低”的技术性能。

这些性能的达到需要完善的生产工艺和质量管量来保证。

3、功率铁氧体材料的生产工艺

功率铁氧体材料的生产工艺属于瓷工艺,将原材料按设计配方进行称量,经过混

磨—预烧—球磨(加杂)—喷雾造粒—成型—高温烧结等工艺,就可以制造出所需要的功

率铁氧体材料。功率铁氧体的主要成分是氧化铁红、氧化锰和氧化锌。为了得到高饱和

磁化强度和高居里温度,氧化铁红的含量要多,而氧化锌的含量要相对少。Fe2O3的摩

尔比通常为53-54%,ZnO摩尔比通常为9-12%。为降低能量损耗,加入微量SiO2和

CaCO3增加晶界电阻率,加入TiO2等增加晶粒电阻率,采用合理的烧结工艺使晶粒均

匀细小无气孔。晶料大小一致,晶料尺寸较小也是提高使用频率的有效方法。

4、功率铁氧体材料的发展

低损耗材料最主要用于扫描电路电感器上,随电视机的普及需求量开始增大。

1975年左右开始用于电源变压器、AC-DC变换器、DC-DC变换器,需求量大幅增长。

1990年前后开始用于电子镇流器,为功率铁氧体材料开辟了新的应用领域。用于扫描

电路电感器上的低损耗材料工作频率只有几十千赫兹。为了提高工作频率,减少开关电

源等电子仪器的体积,减少磁芯损耗,世界各著名磁性材料生产厂家飞利浦、西门子、

日本FDK、TDK等进行了大量研究工作,推出各种品牌的高性能铁氧体材料。在这一领

域TDK公司总体上一直处于领先地位。从上世纪八十年代开始,TDK先后推出的

PC40、PC44、PC45、PC46、PC46、PC47材料,工作频率都可达到100KHz-

500KHz,而在1990年推出的PC50材料,工作频率更是高达1MHz以上。最早推出的

PC40材料,最低功耗为410mw/cm3,而九十年代推出的C46、PC47最低功能耗已降

至250mw/cm3。功率铁氧体材料除了向高频化、低功能耗化发展外,近几年还在向宽

温化方向发展。TDK在2003年推出的PC95材料在25℃—125℃宽温范围内功耗均低于

350mw/cm3,特别适用于电动汽车中的DC-DC变换器、开关电源中的主要变压器和

LCD背光变换器。随着应用领域的不断扩大和电子产品性能的不断提高,必将对功率铁

氧体材料的性能提出更多更高的要求,这将进一步促进它的发展。

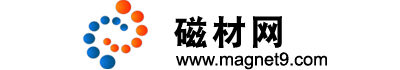

面向国家战略需求,王守国教授团队在稀土永磁材料领域取得新进展

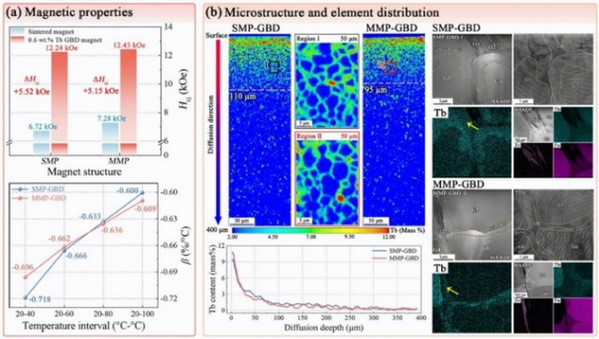

面向国家战略需求,王守国教授团队在稀土永磁材料领域取得新进展 新发现:植物体内不仅有“稀土矿”还有“加工厂”

新发现:植物体内不仅有“稀土矿”还有“加工厂” 重大突破!铅笔芯中的磁性,嘉定这个团队捕捉到了!

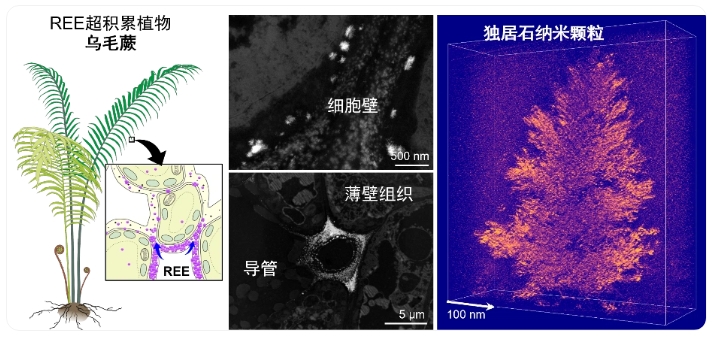

重大突破!铅笔芯中的磁性,嘉定这个团队捕捉到了! 学者开发兼具优异力/磁特性的非晶基软磁合金材料

学者开发兼具优异力/磁特性的非晶基软磁合金材料